PAÍS CIRCULAR – Proyecto de empresa Río Claro trabajó dos años con Corfo e Idiem realizando pruebas para el cumplimiento de las normas de construcción, y hoy está listo para salir al mercado. Se estima que podría disminuir en un 30% y un 50% los costos del árido en la mezcla de hormigón incorporando como materia prima un residuo reciclado, y además ayudaría a eliminar un pasivo ambiental: en cinco años podría eliminar las 500 mil toneladas de escoria de acero que están acopiadas en la Región Metropolitana, y que cada mes se incrementan en 4.300 toneladas adicionales.

Hoy se estima que el consumo de áridos en Chile supera los 11 millones de metros cúbicos al año, y en un escenario donde las plantas de extracción formales tienen una capacidad de producir 4 millones de m3, el resto solo puede provenir del mercado informal. De hecho, un catastro del Ministerio de Bienes Nacionales identificó más de mil hectáreas de extracción ilegal de áridos en desierto y riberas de ríos, afectando cauces e incrementando el riesgo de desastres naturales. Un problema que hoy podría comenzar a tener una solución de la mano de la economía circular, mediante el uso de escorias de acero que reemplazan a la gravilla en la confección de hormigones para la construcción.

Esto es lo que busca hacer la empresa Maestranza Río Claro Ltda, dedicada principalmente al reciclaje de chatarra y que lleva ya diez años investigando cómo transformar la escoria que se produce como residuo de la fabricación de acero para transformarla en un árido artificial. Una solución circular que no solo ayudaría a terminar con pasivos ambientales, sino que significa también importantes ahorros a los procesos productivos, porque es más barato que el árido natural, y porque disponer los residuos -se estima que un 20% del material usado en la producción de acero es escoria- tiene además un alto costo para el productor.

En el camino, dice Carla Salinas, asesora de proyectos de Río Claro, probaron experiencias exitosas en su uso como filtro para jaulas de salmones en el sur, y luego -en forma de ceniza- como abono para la agricultura, pero es en los áridos donde apareció un mercado más interesante, tanto por la aplicación de la economía circular en la fabricación de hormigón como por el problema que representa hoy la menor disponibilidad de áridos en la Región Metropolitana.

“Había un mejor mercado comercial y es más fácil de insertar, y además su uso como árido está ampliamente extendido en el mundo, y hay normativas de construcción en muchos países de la Unión Europea y de Japón, por ejemplo”, dice Carla Salinas.

Tras dos años de investigación, agrega, “se mostró nítida la necesidad de buscar materiales innovativos de bajo costo para reemplazar al árido natural el cual se encuentra escaso en la Región Metropolitana, y que además busca en el reciclaje de residuos disminuir los vertederos ilegales y la posibilidad de generar verdaderos clusters o ecosistemas entre empresas generadoras, recicladores y usuarios”.

¿Cómo empiezan a desarrollar este proyecto?

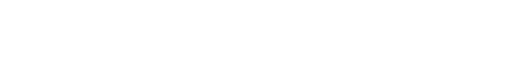

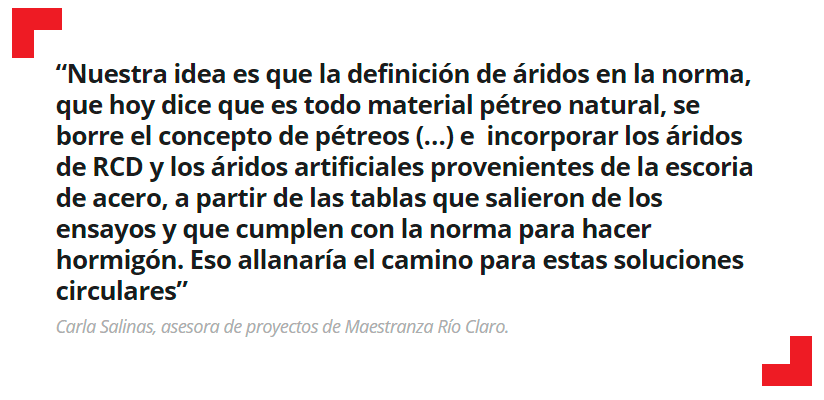

Llegamos hasta el Instituto del Cemento y el Hormigón (ICH), donde entendieron las ventajas de esta solución y nos orientaron para perfeccionarla. Se entusiasmaron, porque ven necesario este tipo de materiales y de innovación porque están realmente con los días contados con los áridos. Nos ayudaron a acotar el proyecto, y llegamos a un presupuesto que fue alto, y decidimos postularlo a Corfo cuando se abrió la primera convocatoria para proyectos de economía circular en 2018. Estuvimos en la primera generación de proyectos de economía circular, y eso nos permitió ensayar en el Idiem bajo las normas chilenas 163 (“áridos y morteros-definiciones generales”) y 170 (definición general de hormigón). Estuvimos dos años haciendo ensayos, donde se llegó a la conclusión que cumple las normas. En esto se trabajó con una mesa conjunta -a través del ICH- donde estábamos nosotros, una empresa hormigonera y una empresa generadora de escoria. Fue muy bueno, porque se formó un clúster, un ecosistema con la cooperación de toda la cadena que ayuda a que esto salga.

Una vez realizados los ensayos, ¿cuál es el potencial del uso de escoria en proyectos de economía circular?

Según vemos, uno es el costo, porque se trata de materiales de innovación que son low cost porque se generan a partir de reciclaje, lo que permite saltarse el paso de la compra de material virgen, además de disminuir otros impactos como la huella de carbono o la huella hídrica. A esto se suma que en la Región Metropolitana hay cerca de 70 vertederos ilegales, nosotros hemos localizado depósitos de escoria donde hay montañas de residuos y vemos que es un pasivo ambiental tremendo, y hay que hacerse cargo de esto.

¿Pero cuánto podría reducir el costo de una mezcla de hormigón, por ejemplo?

Creemos que el costo a lo menos va a ser similar, en ningún caso sería más caro que el árido, pero este dependerá de la banda granumétrica en que se use la escoria, del tamaño en que se incorpore a la mezcla. Pero en términos generales, podría ser entre un 30% -cuando es muy fino, como talco- y un 50% menos que el costo de los áridos.

A eso se suma que hoy existe un problema grave con la disponibilidad de áridos en la Región Metropolitana

Cuando empezamos a trabajar en este proyecto, nos dimos cuenta que el plan regulador de la RM había congelado los permisos para hacer exploraciones para extraer áridos, no había autorizaciones nuevas ni tampoco renovaciones. Es un recurso natural que se agota, es igual que una operación minera, y hoy se estima que el 70% de la extracción se realiza por pozos de áridos que además se encuentran mal emplazados según el plan regulador, por lo que se encuentran en etapa de cierre. De hecho, las nuevas extracciones, sobre todo del río Maipo, ya no están permitidas, y claramente se trata de un recurso finito. Además esto tiene un impacto ambiental, la catástrofe de la extracción de áridos en una cuenca es profunda, porque impacta la fauna y la biodiversidad existente por la fragmentación de ecosistemas; queda sumamente erosionado y es muy difícil de recuperar.

¿Esto permitiría reducir los depósitos de escoria existentes actualmente en la Región Metropolitana?

Hoy se estima que existen cerca de 500 mil toneladas de escorias de acero acopiadas en la región, y esta cifra se incrementa mensualmente en cerca de 4.300 toneladas adicionales. Nuestras estimaciones indican que en seis años podríamos terminar con ese pasivo ambiental en la región si nuestra planta opera a plena capacidad, de 100 mil toneladas anuales. Además, permitiría recuperar el fierro que está presente en la escoria para devolverlo al mercado, mientras que los áridos que resulten del proceso permitirían abastecer a cerca del 2% de los áridos que ocupa la región. Si posteriormente se agrandara la planta, se podría traer la escoria desde otras regiones.

¿Qué tan probado está el uso de estos materiales a nivel internacional?

En Europa usan lo que venga de este tipo de residuos, tienen norma para los residuos sólidos de la construcción y la escoria de acero. Claro, en Europa tienen grandes producciones de acero, nosotros somos mucho más chicos. Japón produce cerca de 40 millones de toneladas año y están usando la escoria desde hace 70 años, cambiaron todas sus normas ambientales y construyen ciudades y aeropuertos con esto, los usan como fertilizante… tienen unas investigaciones muy entretenidas y nosotros tomamos mucho de eso.

¿Y qué pasa con los otros metales que podrían tener estos residuos del acero, por ejemplo?

Nosotros realizamos ensayos para todos los metales clasificados como residuos peligrosos, y la escoria no tiene ninguno. Por eso es clasificada como residuo no peligroso. Además de eso también analizamos los metales pesados, y todos están bajo los parámetros de la normativa nacional. De hecho lo usamos como fertilizante, y las plantas crecieron perfectamente.

¿En qué etapa se encuentra hoy el proyecto?

Nosotros estamos ofreciendo ya el producto, si cerramos un contrato empezamos a moler y entregar material. Esto podría incorporarse como árido en cualquier tipo de construcción, y ya estamos conversando con empresas. Estamos trabajando con ellos en las primeras pruebas.

¿Han tenido conversaciones con la industria de la construcción para implementar estos áridos provenientes de escorias?

Hoy no es parte de su agenda, porque actualmente están concentrados en los residuos de construcción y demolición (RCD). Hemos conversado con el Ministerio del Medio Ambiente, y también están con el mismo foco. La ventaja de la escoria frente a los RCD es que tenemos los ensayos técnicos listos con la división de hormigón del Idiem, que tiene un largo trayecto en esta materia, y ya está probado.

¿Con qué trabas se han encontrado desde el punto de vista de mercado, hay una reticencia aún a soluciones alternativas basadas en la economía circular?

La verdad es que hay interés, sobre todo de la industria hormigonera. Pero como se trata de un material originado en un residuo existen aún algunas barreras en la construcción. Nos piden una serie de informes, pruebas, los informes del Idiem. Es lento, pero finalmente le ven un potencial y ahí avanzan las conversaciones.

¿Es un problema cultural, o técnico?

Es absolutamente cultural, llevo 10 años trabajando con residuos y cuando digo que trabajo con reciclaje de escorias la reticencia es inmediata. No tenemos aún una cultura de reciclaje, de economía circular, si se te echa a perder la tele la botas y compras otra, esto no está impregnado en el ADN de los chilenos. Tampoco la reutilización, o ver que el fin de condición de un material es el inicio de condición de otro. Eso no existe, no existen leyes, cultura ni hábitos. Si te pregunto si quieres construir tu casa con áridos de escoria, probablemente también me pedirías una serie de pruebas de que funciona, porque no estamos acostumbrados, estamos -todo el mundo- recién iniciando este camino de economía circular. Es muy distinto hablar de plásticos, pero al hablar de escorias, o de aguas grises por ejemplo, hay aún un prejuicio.

¿Y a nivel regulatorio ocurre lo mismo?

Algunos servicios están totalmente de acuerdo con la integración de residuos sólidos, pero otros nos piden estudios de 10 años para demostrar inocuidad, cuando se puede hacer un diseño experimental para hacerlo en dos años. Entonces es una gran paradoja, porque por un lado Corfo ayuda a impulsar este tipo de innovaciones circulares con fondos estatales, pero después vas a la otra vereda a materializarlo y te ponen una serie de trabas. Es tan desalentador, que mucha gente termina quedando en el camino.

¿Eso les dificultó obtener los permisos para operar la planta?

Nos tardamos dos años en hacerlo, principalmente por los permisos de la seremi de Salud. La principal traba es que a su juicio un residuo siempre es un residuo de acuerdo al decreto 148, pero resulta que la ley REP dice que si un residuo es materia prima para otro proceso se puede finalmente utilizar. No existe la normativa necesaria para implementar la economía circular, es necesario definir el fin de condición de un residuo, que es cuando se reutiliza o se recicla, y esa definición no existe en ninguna parte. La economía circular busca que el insumo no venga de la naturaleza, sino que de otros residuos, que todo circule. Y eso además implica ahorros en materia prima, y ahorros de costos en disposición final.

¿No buscaron avanzar, a partir del proyecto y de las pruebas realizadas, en solicitar una norma para este tipo de materiales?

Lo que estamos haciendo es pedir que se incorpore en la norma 163 ( que regula “áridos y morteros-definiciones generales”), y cuya modificación está actualmente en proceso de consulta pública. Nuestra idea es que la definición de áridos en esa norma, que hoy dice que es todo material pétreo natural, se borre el concepto de pétreos, y en eso está apoyando el MOP y el Ministerio del Medio Ambiente. La idea es incorporar los áridos de RCD y los áridos artificiales provenientes de la escoria de acero, a partir de las tablas que salieron de los ensayos y que cumplen con la norma para hacer hormigón. Eso allanaría el camino para estas soluciones circulares.

¿Ven una oportunidad en la crisis actual para este tipo de soluciones circulares?

Con la crisis por el Covid-19 y la baja que ha tenido el sector de la construcción van a necesitar bajar costos de materias primas, que es lo más caro además del recurso humano, y esto es ideal para reemplazar el árido, que además ya no hay en la Región Metropolitana. Y eso implica ir a buscarlo a otras regiones. Acá hay una alternativa, hoy es la oportunidad de usar este tipo de materiales que son 30% más baratos, disminuyes el impacto ambiental y además entregas un valor agregado. Hoy la gente quiere comprar algo distinto, los clientes buscan diferenciarse, y sería súper bueno hacer un piloto por ejemplo que muestre estos materiales. Estamos haciendo ensayos también con escorias de cobre, imagínate hacer estuco con este material -que tiene grandes propiedades antimicrobianas- para hospitales, aeropuertos o la entrada de una casa.

Ver artículo

Fuente: País Circular, Miércoles 22 de Julio de 2020

Escoria de acero permitiría reemplazar hasta un 60% de áridos usados en una mezcla de hormigón, reduciendo pasivos ambientales e impacto en ecosistemas fluviales

PAÍS CIRCULAR – Proyecto de empresa Río Claro trabajó dos años con Corfo e Idiem realizando pruebas para el cumplimiento de las normas de construcción, y hoy está listo para salir al mercado. Se estima que podría disminuir en un 30% y un 50% los costos del árido en la mezcla de hormigón incorporando como materia prima un residuo reciclado, y además ayudaría a eliminar un pasivo ambiental: en cinco años podría eliminar las 500 mil toneladas de escoria de acero que están acopiadas en la Región Metropolitana, y que cada mes se incrementan en 4.300 toneladas adicionales.

Hoy se estima que el consumo de áridos en Chile supera los 11 millones de metros cúbicos al año, y en un escenario donde las plantas de extracción formales tienen una capacidad de producir 4 millones de m3, el resto solo puede provenir del mercado informal. De hecho, un catastro del Ministerio de Bienes Nacionales identificó más de mil hectáreas de extracción ilegal de áridos en desierto y riberas de ríos, afectando cauces e incrementando el riesgo de desastres naturales. Un problema que hoy podría comenzar a tener una solución de la mano de la economía circular, mediante el uso de escorias de acero que reemplazan a la gravilla en la confección de hormigones para la construcción.

Esto es lo que busca hacer la empresa Maestranza Río Claro Ltda, dedicada principalmente al reciclaje de chatarra y que lleva ya diez años investigando cómo transformar la escoria que se produce como residuo de la fabricación de acero para transformarla en un árido artificial. Una solución circular que no solo ayudaría a terminar con pasivos ambientales, sino que significa también importantes ahorros a los procesos productivos, porque es más barato que el árido natural, y porque disponer los residuos -se estima que un 20% del material usado en la producción de acero es escoria- tiene además un alto costo para el productor.

En el camino, dice Carla Salinas, asesora de proyectos de Río Claro, probaron experiencias exitosas en su uso como filtro para jaulas de salmones en el sur, y luego -en forma de ceniza- como abono para la agricultura, pero es en los áridos donde apareció un mercado más interesante, tanto por la aplicación de la economía circular en la fabricación de hormigón como por el problema que representa hoy la menor disponibilidad de áridos en la Región Metropolitana.

“Había un mejor mercado comercial y es más fácil de insertar, y además su uso como árido está ampliamente extendido en el mundo, y hay normativas de construcción en muchos países de la Unión Europea y de Japón, por ejemplo”, dice Carla Salinas.

Tras dos años de investigación, agrega, “se mostró nítida la necesidad de buscar materiales innovativos de bajo costo para reemplazar al árido natural el cual se encuentra escaso en la Región Metropolitana, y que además busca en el reciclaje de residuos disminuir los vertederos ilegales y la posibilidad de generar verdaderos clusters o ecosistemas entre empresas generadoras, recicladores y usuarios”.

¿Cómo empiezan a desarrollar este proyecto?

Llegamos hasta el Instituto del Cemento y el Hormigón (ICH), donde entendieron las ventajas de esta solución y nos orientaron para perfeccionarla. Se entusiasmaron, porque ven necesario este tipo de materiales y de innovación porque están realmente con los días contados con los áridos. Nos ayudaron a acotar el proyecto, y llegamos a un presupuesto que fue alto, y decidimos postularlo a Corfo cuando se abrió la primera convocatoria para proyectos de economía circular en 2018. Estuvimos en la primera generación de proyectos de economía circular, y eso nos permitió ensayar en el Idiem bajo las normas chilenas 163 (“áridos y morteros-definiciones generales”) y 170 (definición general de hormigón). Estuvimos dos años haciendo ensayos, donde se llegó a la conclusión que cumple las normas. En esto se trabajó con una mesa conjunta -a través del ICH- donde estábamos nosotros, una empresa hormigonera y una empresa generadora de escoria. Fue muy bueno, porque se formó un clúster, un ecosistema con la cooperación de toda la cadena que ayuda a que esto salga.

Una vez realizados los ensayos, ¿cuál es el potencial del uso de escoria en proyectos de economía circular?

Según vemos, uno es el costo, porque se trata de materiales de innovación que son low cost porque se generan a partir de reciclaje, lo que permite saltarse el paso de la compra de material virgen, además de disminuir otros impactos como la huella de carbono o la huella hídrica. A esto se suma que en la Región Metropolitana hay cerca de 70 vertederos ilegales, nosotros hemos localizado depósitos de escoria donde hay montañas de residuos y vemos que es un pasivo ambiental tremendo, y hay que hacerse cargo de esto.

¿Pero cuánto podría reducir el costo de una mezcla de hormigón, por ejemplo?

Creemos que el costo a lo menos va a ser similar, en ningún caso sería más caro que el árido, pero este dependerá de la banda granumétrica en que se use la escoria, del tamaño en que se incorpore a la mezcla. Pero en términos generales, podría ser entre un 30% -cuando es muy fino, como talco- y un 50% menos que el costo de los áridos.

A eso se suma que hoy existe un problema grave con la disponibilidad de áridos en la Región Metropolitana

Cuando empezamos a trabajar en este proyecto, nos dimos cuenta que el plan regulador de la RM había congelado los permisos para hacer exploraciones para extraer áridos, no había autorizaciones nuevas ni tampoco renovaciones. Es un recurso natural que se agota, es igual que una operación minera, y hoy se estima que el 70% de la extracción se realiza por pozos de áridos que además se encuentran mal emplazados según el plan regulador, por lo que se encuentran en etapa de cierre. De hecho, las nuevas extracciones, sobre todo del río Maipo, ya no están permitidas, y claramente se trata de un recurso finito. Además esto tiene un impacto ambiental, la catástrofe de la extracción de áridos en una cuenca es profunda, porque impacta la fauna y la biodiversidad existente por la fragmentación de ecosistemas; queda sumamente erosionado y es muy difícil de recuperar.

¿Esto permitiría reducir los depósitos de escoria existentes actualmente en la Región Metropolitana?

Hoy se estima que existen cerca de 500 mil toneladas de escorias de acero acopiadas en la región, y esta cifra se incrementa mensualmente en cerca de 4.300 toneladas adicionales. Nuestras estimaciones indican que en seis años podríamos terminar con ese pasivo ambiental en la región si nuestra planta opera a plena capacidad, de 100 mil toneladas anuales. Además, permitiría recuperar el fierro que está presente en la escoria para devolverlo al mercado, mientras que los áridos que resulten del proceso permitirían abastecer a cerca del 2% de los áridos que ocupa la región. Si posteriormente se agrandara la planta, se podría traer la escoria desde otras regiones.

¿Qué tan probado está el uso de estos materiales a nivel internacional?

En Europa usan lo que venga de este tipo de residuos, tienen norma para los residuos sólidos de la construcción y la escoria de acero. Claro, en Europa tienen grandes producciones de acero, nosotros somos mucho más chicos. Japón produce cerca de 40 millones de toneladas año y están usando la escoria desde hace 70 años, cambiaron todas sus normas ambientales y construyen ciudades y aeropuertos con esto, los usan como fertilizante… tienen unas investigaciones muy entretenidas y nosotros tomamos mucho de eso.

¿Y qué pasa con los otros metales que podrían tener estos residuos del acero, por ejemplo?

Nosotros realizamos ensayos para todos los metales clasificados como residuos peligrosos, y la escoria no tiene ninguno. Por eso es clasificada como residuo no peligroso. Además de eso también analizamos los metales pesados, y todos están bajo los parámetros de la normativa nacional. De hecho lo usamos como fertilizante, y las plantas crecieron perfectamente.

¿En qué etapa se encuentra hoy el proyecto?

Nosotros estamos ofreciendo ya el producto, si cerramos un contrato empezamos a moler y entregar material. Esto podría incorporarse como árido en cualquier tipo de construcción, y ya estamos conversando con empresas. Estamos trabajando con ellos en las primeras pruebas.

¿Han tenido conversaciones con la industria de la construcción para implementar estos áridos provenientes de escorias?

Hoy no es parte de su agenda, porque actualmente están concentrados en los residuos de construcción y demolición (RCD). Hemos conversado con el Ministerio del Medio Ambiente, y también están con el mismo foco. La ventaja de la escoria frente a los RCD es que tenemos los ensayos técnicos listos con la división de hormigón del Idiem, que tiene un largo trayecto en esta materia, y ya está probado.

¿Con qué trabas se han encontrado desde el punto de vista de mercado, hay una reticencia aún a soluciones alternativas basadas en la economía circular?

La verdad es que hay interés, sobre todo de la industria hormigonera. Pero como se trata de un material originado en un residuo existen aún algunas barreras en la construcción. Nos piden una serie de informes, pruebas, los informes del Idiem. Es lento, pero finalmente le ven un potencial y ahí avanzan las conversaciones.

¿Es un problema cultural, o técnico?

Es absolutamente cultural, llevo 10 años trabajando con residuos y cuando digo que trabajo con reciclaje de escorias la reticencia es inmediata. No tenemos aún una cultura de reciclaje, de economía circular, si se te echa a perder la tele la botas y compras otra, esto no está impregnado en el ADN de los chilenos. Tampoco la reutilización, o ver que el fin de condición de un material es el inicio de condición de otro. Eso no existe, no existen leyes, cultura ni hábitos. Si te pregunto si quieres construir tu casa con áridos de escoria, probablemente también me pedirías una serie de pruebas de que funciona, porque no estamos acostumbrados, estamos -todo el mundo- recién iniciando este camino de economía circular. Es muy distinto hablar de plásticos, pero al hablar de escorias, o de aguas grises por ejemplo, hay aún un prejuicio.

¿Y a nivel regulatorio ocurre lo mismo?

Algunos servicios están totalmente de acuerdo con la integración de residuos sólidos, pero otros nos piden estudios de 10 años para demostrar inocuidad, cuando se puede hacer un diseño experimental para hacerlo en dos años. Entonces es una gran paradoja, porque por un lado Corfo ayuda a impulsar este tipo de innovaciones circulares con fondos estatales, pero después vas a la otra vereda a materializarlo y te ponen una serie de trabas. Es tan desalentador, que mucha gente termina quedando en el camino.

¿Eso les dificultó obtener los permisos para operar la planta?

Nos tardamos dos años en hacerlo, principalmente por los permisos de la seremi de Salud. La principal traba es que a su juicio un residuo siempre es un residuo de acuerdo al decreto 148, pero resulta que la ley REP dice que si un residuo es materia prima para otro proceso se puede finalmente utilizar. No existe la normativa necesaria para implementar la economía circular, es necesario definir el fin de condición de un residuo, que es cuando se reutiliza o se recicla, y esa definición no existe en ninguna parte. La economía circular busca que el insumo no venga de la naturaleza, sino que de otros residuos, que todo circule. Y eso además implica ahorros en materia prima, y ahorros de costos en disposición final.

¿No buscaron avanzar, a partir del proyecto y de las pruebas realizadas, en solicitar una norma para este tipo de materiales?

Lo que estamos haciendo es pedir que se incorpore en la norma 163 ( que regula “áridos y morteros-definiciones generales”), y cuya modificación está actualmente en proceso de consulta pública. Nuestra idea es que la definición de áridos en esa norma, que hoy dice que es todo material pétreo natural, se borre el concepto de pétreos, y en eso está apoyando el MOP y el Ministerio del Medio Ambiente. La idea es incorporar los áridos de RCD y los áridos artificiales provenientes de la escoria de acero, a partir de las tablas que salieron de los ensayos y que cumplen con la norma para hacer hormigón. Eso allanaría el camino para estas soluciones circulares.

¿Ven una oportunidad en la crisis actual para este tipo de soluciones circulares?

Con la crisis por el Covid-19 y la baja que ha tenido el sector de la construcción van a necesitar bajar costos de materias primas, que es lo más caro además del recurso humano, y esto es ideal para reemplazar el árido, que además ya no hay en la Región Metropolitana. Y eso implica ir a buscarlo a otras regiones. Acá hay una alternativa, hoy es la oportunidad de usar este tipo de materiales que son 30% más baratos, disminuyes el impacto ambiental y además entregas un valor agregado. Hoy la gente quiere comprar algo distinto, los clientes buscan diferenciarse, y sería súper bueno hacer un piloto por ejemplo que muestre estos materiales. Estamos haciendo ensayos también con escorias de cobre, imagínate hacer estuco con este material -que tiene grandes propiedades antimicrobianas- para hospitales, aeropuertos o la entrada de una casa.

Ver artículo

Fuente: País Circular, Miércoles 22 de Julio de 2020